Совмещение возможностей стационарных систем контроля и мобильности ручного дефектоскопа - миф?

Постоянно возрастающие объемы неразрушающего контроля объектов и оборудования, имеющих критические сроки эксплуатации, требуют увеличения производительности и повышения качества контроля.Ручной ультразвуковой и вихретоковый контроль, производимый с применением дефектоскопов общего назначения, как импортных, так и отечественных, имеет не только низкую производительность, но и недостаточную достоверность. Заказчику уже недостаточно простого поиска дефектов. Внимание уделяется подтверждению качества продукции и ее паспортизации, но при этом не все готовы оплатить приобретение стационарных — мощных, но дорогих установок автоматизированного контроля. Кроме того, для многих приложений, например контроля трубопроводов, необходима мобильная портативная аппаратура, работоспособная в полевых условиях, с которой оператору было бы просто работать.

Основными преимуществами многоканального дефектоскопа в сравнении с традиционным дефектоскопом общего назначения являются:

- высокая производительность, за счет многоканальности контроля;

- контроль качества акустического контакта;

- исключение влияния субъективного фактора (при условии использования его в составе механизированной системы контроля);

- автоматическое измерение условных и эквивалентных размеров несплошностей (дефектов);

- документирование всех результатов контроля;

- снижение влияния неблагоприятных факторов на персонал (например, радиационных доз при контроле объектов атомной энергетики).

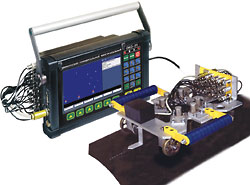

Рис. 1. Многоканальный дефектоскоп ОКО-01

В сравнении со стационарными системами контроля:

- малые габариты и вес — обеспечивающие мобильность;

- возможность быстрого перепрофилирования на другой спектр продукции или объект контроля.

НПФ "Промпрылад" взялась за создание дефектоскопа, удовлетворяющего следующим требованиям:

- высокая производительность контроля и его высокая достоверность;

- комплексный подход — контроль должен вестись различными типами датчиков, для обеспечения максимума информации о проконтролированном объекте;

- 100%-ное документирование всего процесса контроля;

- возможность создания баз данных и мониторинга технического состояния объектов;

- возможность перепрофилирования на контроль других изделий;

- наличия USB и COM портов, к которым могут быть подключены клавиатура, мышь или другие внешние устройства;

- наличия цветного дисплея с высоким разрешением, позволяющего отображать информацию почти под любым углом наблюдения.

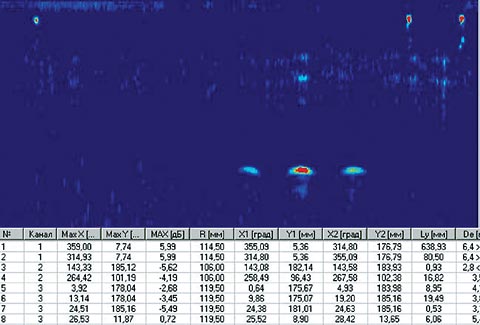

Рис. 2. Б-Скан и созданная таблица дефектов на экране дефектоскопа

Эта задача решалась путем совмещения возможностей стационарных систем контроля и мобильности ручного дефектоскопа.Таким образом, наши специалисты пришли к концепции дефектоскопа, построенного по модульному принципу. Основной частью электронного блока многоканального дефектоскопа ОКО.01, разработанного с учетом вышеуказанных требований, является центральный модуль, представляющий собой мощный промышленный компьютер.Его основное назначение:

- управление каналами контроля и внешними устройствами управления (сканерами, двигателями, и т.п.);

- сбор данных контроля с каналов;

- обработка данных контроля и их сохранение на сменную флеш.карту;

- визуализация результатов контроля;

- обеспечение дружественного интерфейса с пользователем.

Ультразвуковое исполнение прибора

Каждый ультразвуковой модуль (одновременно возможно подключение до 4 УЗ модулей), как уже говорилось, позволяет последовательно работать с 8-ю разными преобразователями. При этом реализуются совмещенная, раздельная и раздельно-совмещенная схемы подключения, а также работа с одно- и двумерными антенными решетками.В результате достигается всестороннее прозвучивание объекта, повышается производительность и достоверность контроля.В каждом из каналов предусмотрена как аналоговая, так и цифровая фильтрация. Имеется возможность отображения недетектированного (RF) или детектированного сигнала, а также его огибающей.Технические характеристики блоков обработки сигналов позволяют реализовать все современные алгоритмы работы с данными, такие как SAFT — синтез искусственной апертуры, служащий для получения очертаний дефекта, а также TOFD и "Дельта-метод", служащий для определения размеров обнаруженных дефектов по разности времен прихода дифрагированных сигналов, а также других прогрессивных алгоритмов.Данные контроля представляются в виде Б, Ц и Д сканов — ортогональных видов объекта контроля — спереди, сверху и сбоку с обозначенными на них обнаруженными дефектами.Использование Б-скана заметно упрощает работу дефектоскописта - производительность поиска дефектов многократно увеличивается, а регистрация Б-сканов позволяет получить объективный документ контроля (протокол) с полной информацией о проконтролированной детали (объекте контроля).Предоставление полного списка обнаруженных дефектов, их координат и параметров (условных и эквивалентных размеров, амплитуды и т. п.) в виде таблицы дефектов, упрощает расшифровку результатов и выдачу заключения о качестве продукции или состоянии контролируемого объекта.Путем создания специальных искательных систем или сканеров и перепрограммирования многоканальных приборов для конкретного объекта контроля можно эффективно реализовывать технологии дефектоскопии металлопродукции разных типоразмеров, значительно снизить трудоемкость за счет одновременного прозвучивания нескольких зон объекта без переключения преобразователей и дополнительных настроек.

Возможные ультразвуковые приложения многоканальных дефектоскопов

УЗК труб

При производстве труб различных типоразмеров, для обеспечения возможности конкуренции с западными поставщиками, должен быть обеспечен 100%-ный ультразвуковой контроль:

- проката по всей площади перед сваркой;

- сварного шва по всей длине после гидроиспытаний труб;

- концов труб шириной не менее 50 мм, включая фаску, после гидроиспытаний.

Особо следует отметить значительно возросшие требования к неразрушающему контролю основного металла и сварного соединения труб и ужесточение при этом норм отбраковки. Статистика разрушений газопроводов показывает, что трещиноподобные протяженные дефекты развиваются не только в сварных швах, но и в основном металле. Основными, наиболее опасными, дефектами основного металла являются расслоения (ликвация) и развивающиеся от них трещины, а также продольно — ориентированные (осевые) трещины (стресс — коррозионные). Также необходима возможность проведения контроля отклонений толщин стенок труб от номинального значения.Применение многоканальных дефектоскопов решает проблему оптимизации контроля (уменьшения пропуска дефектов из-за усталости оператора, повышение качества и информативности отчетов за счет использования цветных изображений). Обеспечивает возможность записи результатов по всей длине трубы и проведения полного контроля трубы за один проход. Немаловажным фактором является наличие возможности управления усилением и порогами срабатывания системы АСД в реальном масштабе времени для быстрой оптимизации сигналов.

УЗК проката

Рис. 3. Многоканальный ультразвуковой дефектоскоп ОКО-01.

Ультразвуковой контроль позволяет выявлять дефекты, возникающие при прокате (металлургические ликвационные дефекты, наружные и внутренние трещины и т.п.) и позволяет провести браковку и паспортизацию изделий. Как правило, такой контроль осуществляется при помощи установок, встраиваемых в технологическую линию, или при помощи специальных сканирующих устройств.Применение многоканальных дефектоскопов позволяет значительно уменьшить габариты и стоимость таких систем, увеличивает их гибкость и универсальность при контроле разного сортамента продукции. Таким образом, обеспечивается условие получения проката высокого качества.

Контроль и картографирование коррозии труб и листовых конструкций.

Скрытая коррозия приводит к серьезным авариям, из.за нее ежегодно теряются миллионы долларов на замену оборудования, по причине его простоев, она же служит угрозой безопасности и наносит вред окружающей среде.При неразрушающем контроле в нефтехимической отрасли промышленности часто требуется выявление и картографирование коррозионных поражений.При помощи многоканальных дефектоскопов возможно легко обнаружить и оценить невидимые участки возможной коррозии еще до того, как они начнут представлять собой серьезную проблему. Возможность их применения с различными датчиками и сканерами позволяет проводить картографирование коррозии разнообразного типоразмера труб и других конструкций.

УЗК проката

Ультразвук позволяет во многих случаях отказаться от применения рентгеновского метода контроля — вредного для здоровья оператора. Также немаловажный фактор — получение результатов контроля немедленно, в процессе обследования, и возможность проведения оценки размеров дефектов. Контроль акустического контакта возможно проводить путем переизлучения ультразвуковых волн в контролируемый объект от переднего преобразователя в задний, внутри каждого акустического блока (таким образом, автоматически учитывается изменение шероховатости поверхности изделия). Для увеличения достоверности контроля также необходимо проведение дополнительного учета качества акустического контакта индивидуально каждого датчика с поверхностью сканирования.Для обеспечения выявления дефектов различных форм и ориентаций, включая и такие опасные, но при этом, столь трудно выявляемые поперечные трещины, скопления мелких пор и т.п., необходима реализация таких схем прозвучивания:

- Эхо-метод прямым лучом в разных направлениях;

- Эхо-метод отраженным лучом в разных направлениях;

- Несколько вариантов схемы "тандем";

- Несколько вариантов схемы "дуэт";

- Всевозможные варианты зеркально.теневого метода контроля.

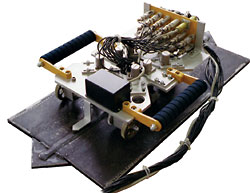

Рис. 4. Вариант сканирующего устройства для контроля сварных швов.

Возможность полной автоматизации процесса контроля позволяет избежать субъективности результатов.При использовании многоканального дефектоскопа ОКО-01(в качестве основного звена механизированной системы) оператору необходимо лишь выбрать в меню тип сварного шва, установить сканер в его начало и нажать кнопку "Старт". По завершении контроля необходимо только снять сканер с изделия после его остановки в конце сварного шва.

Вихретоковое исполнение прибора

Дефектоскопия методом вихревых токов стала одним из наиболее важных способов контроля, используемых в промышленности в настоящее время. Она может полностью интегрироваться в производственные линии, независимо от того, используются низкие или высокие скорости, холодные или горячие металлы, а также предоставляет производителям металлопродукции мгновенную информацию о пригодности продукции.Преимуществами ВТК являются:

- возможность работы по грубым и загрязненным поверхностям;

- возможность проведения контроля без контакта преобразователя с объектом контроля;

- отсутствие необходимости применения контактной жидкости;

- оперативность получения результатов контроля;

- высокая скорость сканирования (до 2,5м/с — при динамическом автоматизированном вихретоковом контроле);

- безвредность для здоровья;

- отсутствие влияния нагрева ОК на результаты контроля.

Рис. 5. Многоканальный вихретоковый дефектоскоп ОКО-01.

Решением проблемы возможности использования разнообразных датчиков с одним прибором является регулируемые усиление и напряжение возбуждения ВТП, что позволяет многоканальным дефектоскопам работать почти со всеми вихретоковыми зондами, изготавливаемыми различными фирмами.Многоканальный дефектоскоп ОКО-01 обеспечивает представление вихретоковой информации в комплексной плоскости, что позволяет прекрасно селектировать дефекты и помехи, как по амплитуде, так и по фазе сигнала. Он может оснащаться от одной до четырех вихретоковых плат. Каждая такая плата имеет два физических вихретоковых канала (ВТК). Таким образом, один прибор может обеспечить 8 физических независимых вихретоковых тракта. Каждый из этих трактов может работать в многочастотном режиме (до 4-х рабочих частот). Частоты регулируются в пределах 100 Гц … 1 МГц.

Для каждого канала есть возможность установки сигнализации (до 4 рамок). При этом могут быть активными до 128 каналов сигнализации, которые возможно объединять с помощью логических функций И, ИЛИ, НЕ.Для контроля материалов, имеющих локальные изменения электропроводности или магнитной проницаемости особенно хорошо подходят дифференциальные фильтры верхних частот. Они позволяют сохранять воспроизведение сигнала на экране при сканировании объекта контроля.Наличие возможности создания смеси из двух вихретоковых каналов позволяет данные, полученные на одной частоте, вычитать из данных, полученных на другой частоте, что позволяет улучшать соотношение сигнал - шум. Автоматическое измерение дает возможность обеспечить оценку величины дефекта в реальном времени для каждой точки данных, когда Вы просматриваете сохраненный файл. Измерения основываются на значении фазы или напряжения в соответствии с выбранной кривой для анализа, такая кривая обеспечивает сопоставление фазы или амплитуды напряжения с процентом утонения толщины стенки, с глубиной дефекта, с электропроводностью или с другими задаваемыми пользователем параметрами.

Рис. 6. Применение разнообразных типов вихретоковых датчиков с дефектоскопом ОКО-01.

В вихретоковом дефектоскопе ОКО-01 несколько измерений выполняются с данными, содержащимися в буферной памяти прибора:

- определение максимальной амплитуды сигнала в любой фазе;

- определение максимальной амплитуды сигнала лишь в вертикальном направлении;

- определение наибольшей скорости изменения.

Области применения вихретоковых вариаций многоканальных дефектоскопов:

- контроль сварного шва с помощью многосегментных катушек;

- проверка труб радиатора;

- проверка сварного шва алюминиевой трубы радиатора;

- при производстве трубопроводов, труб, стержней, полосок, кабелей в оболочках, экструдированных секций (линии накатывания, трубопрокатные станы, волочильные машины);

- поддержка качества (например, контроль отдельных отрезков и проверка результатов при замене измерительных катушек);

- контроль любых металлических секций (из ферромагнитных и цветных материалов).

Рис. 7. Применение разнообразных типов вихретоковых датчиков с дефектоскопом ОКО-01.

Возможные объекты вихретокового котроля:

Контроль колес

Есть четыре решения дефектоскопии колес в зависимости от объема, требуемой точности, профиля колеса и т.п.

Решение 1.

преобразователь типа "карандаш".Стандартный поверхностный контроль с ВТП и контроль резьбового отверстия, с ВТП для

контроля резьбового отверстия.

Решение 2.

преобразователь наборного типа, выполненный, соответственно профилю колеса и контролирующий ширину приблизительно около 50 мм,

что дает возможность более быстрого контроля, чем при использовании ВТП типа "карандаш".

Решение 3.

полуавтомат — обеспечивает полуавтоматическое решение контроля малого объема колес.

Решение 4.

автомат.

Рис. 8. Многоканальный вихретоковый дефектоскоп ОКО-01

Автоматическое — быстрое и очень точное решение контроля колеса — обычно используется в промышленности и авиации.

Контроль труб

В теплообменных трубках при высокой температуре возникают многочисленные и разнообразные дефекты. Их природа связана, прежде всего, с характеристиками материала и спецификой его применения.

Наиболее типичные из них:

Коррозия — наиболее часто встречающийся дефект. Содержащиеся в воде сульфиды, хлориды и аммиак приводят к появлению коррозионных поражений металла. Когда трубы, содержащие остаточные напряжения, подвергнуты агрессивному воздействию окружающей среды возникает стресс - коррозия. Ослабленное коррозией зерно металла имеет тенденцию отделяться, подвергая новые участки для ее воздействия. Это приводит к быстрому взламыванию материала, обычно в периферическом направлении.

Эрозия возникает из-за комбинации коррозийных агентов с механическим воздействием песка, инородных тел, или в результате воздействия бурного потока охлаждающей жидкости.

Механическое повреждение может появиться от различных источников.

Рис. 9. Применение дефектоскопа ОКО-01 для контроля колёс

Плохо разработанные конденсаторы имеют неадекватный выход пара, что является одной из основных причин эрозии трубки в паровых входных областях.Неправильная эксплуатация систем кондиционирования воздуха может позволить воде замораживаться в испарителях, а это заканчивается "выпиранием замораживания" или взламыванием трубы.Много типов теплообменников высокой температуры подчинены вибрации, что ведет к быстрым повреждениям труб, ослабленных коррозией. Механическое повреждение из-за вибрации весьма часто встречается там, где трубы из медно-никелевого сплава были заменены более тонкими и менее твердыми трубами из титана, для которых требуется более частая трубная решетка. Периодический вихретоковый контроль теплообменников высокой температуры позволяет выявить трубы с такими дефектами прежде, чем они приведут к отказу. Владея информацией о выявленных дефектах при проведении контроля, возможно определить срок службы труб или (при необходимости) провести своевременный ремонт.

Вихретоковый контроль рельса

Раннее обнаружение напряженных состояний в рельсе, которые могут привести к разрыву — общепринятая практика на сегодняшний день во всем мире.Быстрый и качественный инспекционный контроль осей, колес и тележек имеет большое значение для безопасной работы железнодорожного транспорта.

Сортировка материала / Измерение проводимости

Вихретоковый контроль может использоваться для измерения проводимости, для сортировки металла (также и цветных металлов) или определения областей повреждения, возникших при воздействии высокой температуры.Варианты применения многоканального вихретокового дефектоскопа:

- идентификация сплава и проверка;

- проверка горячей обработки в ходе изготовления и обнаружение производственных повреждений от высокой температуры;

- обнаружение изменений в сорте материала;

- сортировка металла;

- определение плотности порошковых металлических частей;

Контроль отверстий (резьбовых отверстий) и заклепок, измерение толщины покрытия

Часто необходим контроль отверстий в металлах, поскольку напряжения в зоне по краям отверстий больше, чем в остальной части материала, вследствие чего формируются благоприятные условия для развития усталостных трещин.Вихретоковый контроль способен определить толщины неферромагнитного покрытия на ферромагнитном основании и толщину неметаллических покрытий на металлических основаниях.

Вихретоковый контроль для обнаружения трещин и коррозии

Проведение вихретокового контроля сварки:уменьшает затраты, обнаруживая дефекты на ранних стадиях возникновения;сокращает объем екламаций;продлевает ресурс компонентов.Таким образом, сегодня универсальный многоканальный дефектоскоп это:100%-ное документирование результатов и условий контроля;детальный анализ и мониторинг технического состояния контролируемых изделий;выдача паспорта качества на объект контроля; решение проблемы узкой специализации. Гибкая структура программного обеспечения дефектоскопа позволяет приспособить его под каждую конкретную задачу контроля, простой заменой флэш-карты, с настройками на контроль нового спектра изделий;сочетание малых габаритов и веса (аналогичных массогабаритным показателям ручных приборов) и возможностей многоканальных установок;возможность совмещения вихретокового и ультразвукового модулей в одном приборе (для обеспечения комплексного, производительного контроля).

Заключение

Авторы статьи с благодарностью рассмотрят все пожелания и замечания. Приглашаем к совместной работе по решению существующей проблемы обеспечения мобильности стационарных систем.

Луценко Г. Г.

Ген. директор НПФ "Промприлад"

III ур-нь по акустическому виду НК

Галаненко Д. В.

Ведущий инженер НПФ "Ультракон-Сервис"

II ур-нь по акустическому виду НК

Гогуля В. Н.

Ведущий инженер НПФ "Промприлад"

II ур-нь по вихретоковому виду НК

Рябец Т. А.

Инженер отдела акустики НПФ "Промприлад"

Мамчур М. А.

Инженер отдела акустики НПФ "Промприлад"